Как разрабатываются и создаются процессоры? Часть 3: Изготовление чипа

Это третья часть нашего цикла, посвященного разработке процессоров. В первой части мы рассмотрели архитектуру компьютера и объяснили его работу на высоком уровне. Во второй – рассказывалось о проектировании и реализации отдельных компонентов чипа. В третьей части мы шагнём дальше и узнаем, как архитектурные проекты и электрические схемы становятся физическими чипами.

Как же все эти песчинки превращаются в современный процессор? Давайте разберёмся.

Как мы уже говорили, процессоры и вся другая цифровая логика основана на транзисторах. Транзистор – это переключатель с электрическим управлением, который включается с помощью электрического сигнала, подаваемого на затвор. Мы сказали, что существует два основных типа транзисторов: nMOS-устройства пропускают ток при включенном затворе, а pMOS-устройства – при выключенном. Базовая структура процессора – это кремниевые транзисторы. Кремний известен как полупроводник, потому что он занимает некое промежуточное положение между проводником и изолятором.

Чтобы превратить кремниевую пластину в функциональную электрическую схему с транзисторами, производственные инженеры используют процесс под названием легирование. Легирование – это внедрение в базовый субстрат кремния тщательно выбранных примесей для изменения свойств его проводимости. Цель заключается в том, чтобы изменить поведение электронов так, чтобы мы могли ими управлять. Существует два типа транзисторов, а значит, и два основных вида легирования.

Пластина с будущими чипами на одной из стадий своего изготовления. Фото: Evan Lissoos

Если мы добавим точно рассчитанное количество электронодонорных элементов, например, мышьяка, сурьмы или фосфора, то можем создать область n-типа. Поскольку область пластины, на которую нанесены эти элементы, теперь имеет избыток электронов, она становится отрицательно заряженной. Отсюда, к слову, и взялось название этого типа проводимости (n — negative, поскольку электроны имеют отрицательный заряд) и буква «n» в nMOS. Добавляя же на кремний примесь из акцепторных элементов, таких как бор, индий или галлий, мы можем создавать область p-типа, заряженную положительно. Отсюда, соответственно, буква «p» в p-типе и pMOS (p — positive, поскольку носителями заряда являются положительно заряженные "дырки"). Сам процесс легирования, добавления примесей к кремнию, выполняется, в основном, с помощью таких технологий как ионная имплантация и термодиффузия. Их подробное рассмотрение несколько выходит за рамки данной статьи.

Теперь, когда мы можем управлять электропроводимостью отдельных частей кремниевой пластины, можно скомбинировать свойства нескольких областей для создания транзисторов. Транзисторы, используемые в интегральных схемах и называющиеся MOSFET (Metal-Oxide-Semiconductor Field-Effect Transistors, полевой транзистор МОП-структуры, структуры «металл-оксид-проводник»), имеют четыре выхода. Контролируемый нами ток течёт между истоком (Source) и стоком (Drain). Как правило, в n-канальном устройстве ток входит в сток и выходит из истока, а в p-канальном – из истока в сток. Затвор (Gate) – это переключатель, используемый для включения и отключения транзистора. И наконец, у устройства есть выход корпуса или подложки транзистора (Body), функциональность которого не сильно затрагивает обсуждаемую нами тему.

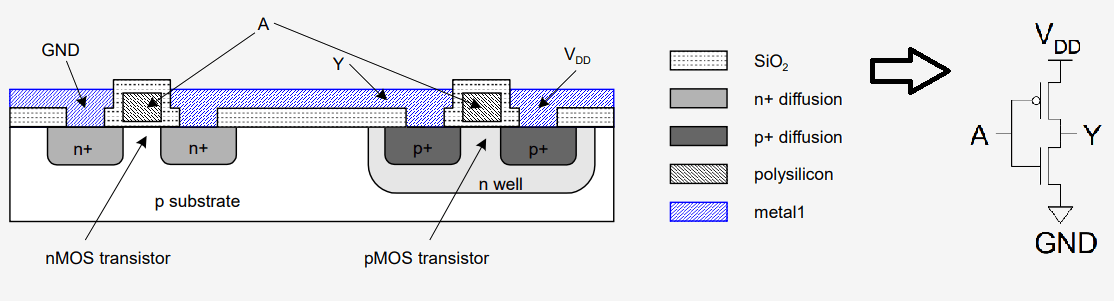

Физическая структура инвертора на кремниевой основе. Области разных цветов имеют разные свойства проводимости. Обратите внимание, как разные кремниевые компоненты соответствуют схеме справа.

(A – вход; Y – выход; GND – земля; VDD – питание; p substrate – подложка p-типа; n well – карман n-типа; SiO2 – кремниевая основа пластины; polysilicon – поликремниевый слой; n+ diffusion – n-канал; p+ diffusion – p-канал; metal1 – первый слой металлизации)

Рассмотрение всех технических подробностей работы транзисторов и взаимодействия их отдельных областей хватит на целый курс колледжа, поэтому мы коснёмся только основ. Хорошая аналогия их работы – это разводной мост через реку. Автомобили – электроны в транзисторе – хотят попасть с одного берега реки на другой, это исток и сток транзистора. Возьмём для примера nMOS-устройство: когда затвор не активен, «разводной мост» поднят и электроны не могут двигаться. Когда мы опускаем мост, то образуем дорогу над рекой и автомобили могут свободно перемещаться. То же самое происходит в транзисторе. Включение затвора образует канал между истоком и стоком, позволяющий току течь.

Чтобы иметь возможность с высочайшей точностью располагать на кремнии разные p и n области, производители, например Intel и TSMC, используют процесс под названием фотолитография. Это чрезвычайно сложный многоэтапный процесс и компании вкладывают миллиарды долларов в его усовершенствование для того, чтобы создавать более миниатюрные, быстрые и энергоэффективные транзисторы. Представьте сверхточный принтер, с помощью которого наносятся различные рисунки для каждой области на кремнии.

Процесс изготовления транзисторов на чипе начинается с чистой кремниевой пластины. Она нагревается в печи для создания на поверхности пластины тонкого слоя диоксида кремния. Затем на диоксид кремния наносится светочувствительный полимер фоторезиста. Экспонируя фоторезистивный слой светом определённых частот, мы можем вырезать его в тех областях, где хотим выполнить легирование. Этот этап литографии схож с тем, как принтеры наносят чернила на определённые области страницы, только в меньшем масштабе.

Пластина протравливается плавиковой кислотой для растворения диоксида кремния в тех местах, где был удалён фоторезист. Затем фоторезист полностью снимается, оставляя только вырезанный с помощью него слой SiO2. Теперь на пластину можно нанести легирующие ионы, которые имплантируются только в местах, где отсутствует диоксид кремния.

Схема основных этапов процесса фотолитографии. 1) Чистая кремниевая пластина (подложка); 2) Подготовка пластины: нанесение слоя диоксида кремния и слоя фоторезиста; 3) Экспонирование фоторезиста через шаблон (маску) для удаления его в местах будущего легирования; 4) Вытравливание плавиковой кислотой участков слоя диоксида кремния в местах будущего легирования; 5) Удаление фоторезиста и легирование подложки ионами мышьяка; 6) Имплантированные ионы образовали в подложке карман (n-well) с обратной подложке проводимостью в том месте, где отсутствовал диоксид кремния.

Этот процесс экспонирования, вытравливания и легирования повторяется десятки раз, слой за слоем выстраивая структуру полупроводника. После создания главного кремниевого слоя, поверх накладываются слои металлических проводников, с помощью которых создаются соединения между транзисторами. Чуть позже мы подробнее поговорим об этих соединениях и слоях металлизации.

Разумеется, производители чипов не выполняют эти процессы всякий раз для каждого транзистора. Для спроектированного чипа они создают маски-шаблоны для всех этапов изготовления всего чипа. Эти маски содержат местоположения каждого из миллиардов транзисторов на чипе. Несколько чипов группируются вместе и изготавливаются разом на одной пластине.

Готовая пластина нарезается на отдельные кристаллы, которые запаиваются в корпуса. В зависимости от размера чипа, на каждой пластине может размещаться сотни и более чипов. Обычно, чем более мощный производится чип, тем больше будет его кристалл, и тем меньше таких чипов производитель может получить с каждой пластины.

Казалось бы, нам просто нужно производить огромные супермощные чипы с сотнями ядер, но это невозможно. В настоящее время самым серьёзным фактором, мешающим создавать всё более крупные чипы, являются дефекты в процессе производства. Современные чипы содержат миллиарды транзисторов и если хотя бы одна часть одного транзистора повреждена, то можно выбрасывать весь чип. Увеличивая размер процессоров, мы увеличиваем и вероятность его брака.

Фактическую эффективность своих производственных процессов компании тщательно скрывают, но цифры в 70-90% считаются хорошим показателем. Компании обычно изготавливают чипы с некоторым запасом, потому что знают, что некоторые части могут не работать. Например, Intel может спроектировать 8-ядерный чип, но продавать его как 6-ядерный, допуская, что один-два ядра могут оказаться браком. Как правило, чипы с необычно низким количеством дефектов отделяется от остальных для продажи по более высокой цене. Такой подход известен как биннинг.

Одним из важнейших маркетинговых параметров, связанных с изготовлением чипов, является размер элементов. Например, Intel осваивает 10-нм технологический процесс, AMD использует для некоторых своих GPU 7-нанометровый, а TSMC начала работу над 5-нм техпроцессом. Но что означают все эти числа? Размером элемента принято называть минимальное расстояние между стоком и истоком транзистора. По мере развития технологий мы стараемся уменьшать транзисторы, чтобы на одном чипе их помещалось всё больше. А вместе с уменьшением транзистора, повышается и его скорость.

Смотря на эти числа, необходимо заметить, что некоторые компании могут основывать размер своего техпроцесса не на стандартном расстоянии, а на других величинах. Это значит, что разные техпроцессы у различных компаний могут на самом деле приводить к созданию транзисторов одинакового размера. Кроме того, сами по себе транзисторы не обязательно должны быть одинаковы по размерам. Инженеры, по тем или иным причинам, могут сделать одни транзисторы крупнее, другие мельче. Мелкий транзистор будет быстрее, потому что на включение/отключение его затвора требуется меньше времени. В то же время, мелкий транзистор не может управлять большим количеством выходов. И если какой-то элемент логики управляет чем-то энергоёмким, например выходным сигналом, то такой элемент придётся сделать намного большего размера. Эти выходные транзисторы могут быть на порядки крупнее транзисторов внутренней логики.

Снимок кристалла современного процессора AMD Zen, состоящего из нескольких миллиардов транзисторов.

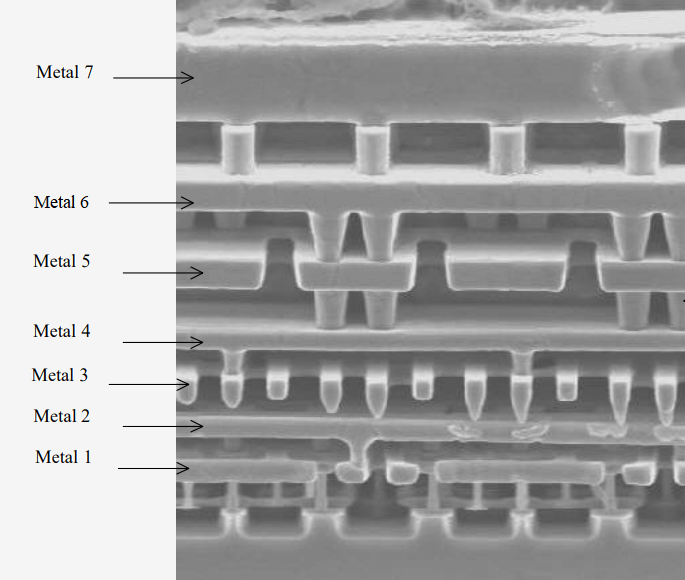

Однако проектирование и изготовление транзисторов – это лишь половина чипа. Нам необходимы проводники, чтобы соединить всё согласно схеме. Эти соединения создаются при помощи слоёв металлизации поверх транзисторов. Представьте себе многоуровневую транспортную развязку с въездами, выездами с неё и массой пересекающихся дорог. Именно это и происходит внутри чипа, только в гораздо меньшем масштабе. Количество металлических соединительных слоёв над транзисторами в каждом техпроцессе может быть разным. По мере уменьшения транзисторов, требуется всё больше слоёв проводников, чтобы выполнить все необходимые соединения. Так, TMSC в своём 5-нм техпроцессе планирует использовать 15 слоёв металлизации. Представьте 15-уровневую вертикальную автомобильную развязку, и это даст вам представление о том, насколько сложна сеть проводников внутри чипа.

Ниже представлена фотография с микроскопа, где мы видим решётку, образованную семью слоями металлизации. Каждый слой плоский и по мере наслоения, увеличивается в толщине для снижения сопротивления. Между слоями есть крошечные металлические цилиндрики, называемые перемычками, служащие для перехода на слой выше. Для уменьшения нежелательного ёмкостного сопротивления, направленность слоёв обычно чередуется. Нечётные слои металлизации могут использоваться для образования горизонтальных соединений, а чётные – для вертикальных.

Понятно, что с таким количеством всех этих сигналов и проводников ни один человек в короткое время не справится, и на помощь приходят компьютерные программы, автоматически располагающие и соединяющие транзисторы. В зависимости от сложности конструкции, программы даже могут преобразовывать функции высокоуровневого кода в физическое расположение каждого проводника и транзистора. Как правило, разработчики позволяют компьютерам сгенерировать основную часть конструкции автоматически, а затем изучают и вручную оптимизируют отдельные критически важные части.

Когда компании хотят создать новый чип, они начинают процесс проектирования со стандартных ячеек, предоставляемых компанией-изготовителем чипов. Например, Intel или TSMC предоставляют разработчикам такие базовые части, как логические элементы или ячейки памяти. Разработчики собирают из этих стандартных ячеек свой чип и отправляют схемы его слоя транзисторов и слоёв металлизации на завод, где необработанный кремний превращается в рабочий чип. На основе этих схем и создаются маски-шаблоны, используемые в описанном выше процессе изготовления. Далее мы посмотрим, как выглядит процесс проектирования простейшего чипа.

Для начала перед нами стандартный инвертор. Заштрихованный зелёный прямоугольник сверху – это pMOS-транзистор, а прозрачный зелёный прямоугольный контур внизу – nMOS-транзистор. Вертикальный красный проводник – это поликремниевый затвор, синие области – это первый слой металлизации, а сиреневые области – второй слой металлизации. Слева мы видим вход (A), справа – выход (Y). А сверху и снизу – контакты питания (vdd) и заземления (gnd), выполненные на втором слое металлизации.

Скомбинировав несколько логических элементов, мы получили простой 1-битный арифметический модуль. Эта схема может складывать, вычитать и выполнять логические операции с двумя 1-битными данными. Главным образом вертикальные голубые заштрихованные проводники это третий слой металлизации. Укрупнения на их концах – это перемычки, соединяющие два слоя.

Наконец, собрав воедино множество ячеек и примерно 2000 транзисторов, мы получили простой 4-разрядный процессор с 8 байтами оперативной памяти на четырёх слоях металлизации. Глядя, насколько он сложен, можно только представить, как трудно проектировать 64-разрядный процессор с мегабайтами кэш-памяти, несколькими ядрами и 20-ю с лишним ступенями конвейера команд (пайплайна). С учетом, что современные высокопроизводительные процессоры состоят из более чем 5-10 миллиардов транзисторов и дюжины слоёв металлизации, можно без преувеличения сказать, что они буквально в миллионы раз сложнее нашего примера.

Нам теперь понятно, за что мы платим немалые деньги, покупая новый процессор, и почему AMD и Intel выводят на рынок новые процессоры не ежедневно. Для того, чтобы новый чип прошёл путь от проекта до прилавка, обычно требуется 3-5 лет. Это значит, что самые быстрые сегодняшние чипы – это технологии 3-5 летней давности, и что сегодняшние технологии мы ещё нескоро сможем увидеть на прилавках.

На этом мы закончим наше знакомство с технологией создания процессоров.

Сегодня мы узнали о физике транзисторов, как все их детали изготавливаются на кремниевой основе и как все они соединяются в работающий чип.

В четвёртой, заключительной части цикла мы покинем техническую сторону и обратим свой взгляд на современные тенденции в отрасли. Над чем сейчас работают учёные, чтобы сделать следующее поколение компьютеров ещё быстрее?

Также рекомендуем почитать:

- Часть 1: Фундаментальные основы архитектуры процессоров;

- Часть 2: Процесс проектирования процессора